Zylinderschrauben mit Innensechskant DIN 912

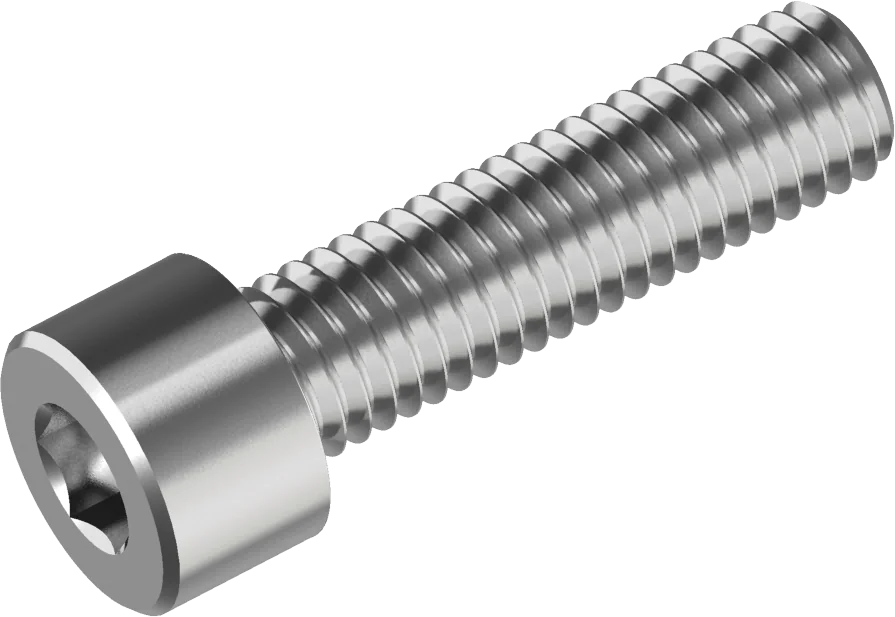

Zylinderschrauben mit Innensechskant nach DIN 912 gehören zu den meistverwendeten Verbindungselementen im Maschinenbau und in der Konstruktionstechnik. Diese präzisionsgefertigten Schrauben zeichnen sich durch ihren charakteristischen zylindrischen Kopf mit Innensechskant-Antrieb aus und bieten eine optimale Kombination aus Festigkeit, Präzision und ästhetischen Eigenschaften.

Konstruktionsmerkmale

Der zylindrische Kopf mit seiner glatten Außenkontur ermöglicht eine bündige Integration in Konstruktionen und bietet gleichzeitig ausreichend Material für hohe Festigkeitswerte. Der Innensechskant-Antrieb gewährleistet eine präzise Kraftübertragung und ermöglicht hohe Anzugsdrehmomente bei minimaler Werkzeugabnutzung.

Das metrische ISO-Regelgewinde entspricht den internationalen Standards und gewährleistet eine universelle Kompatibilität mit handelsüblichen Muttern und Gewindebohrungen. Die präzise Gewindefertigung nach DIN 912 sorgt für optimale Passung und reduziert Montagetoleranzen.

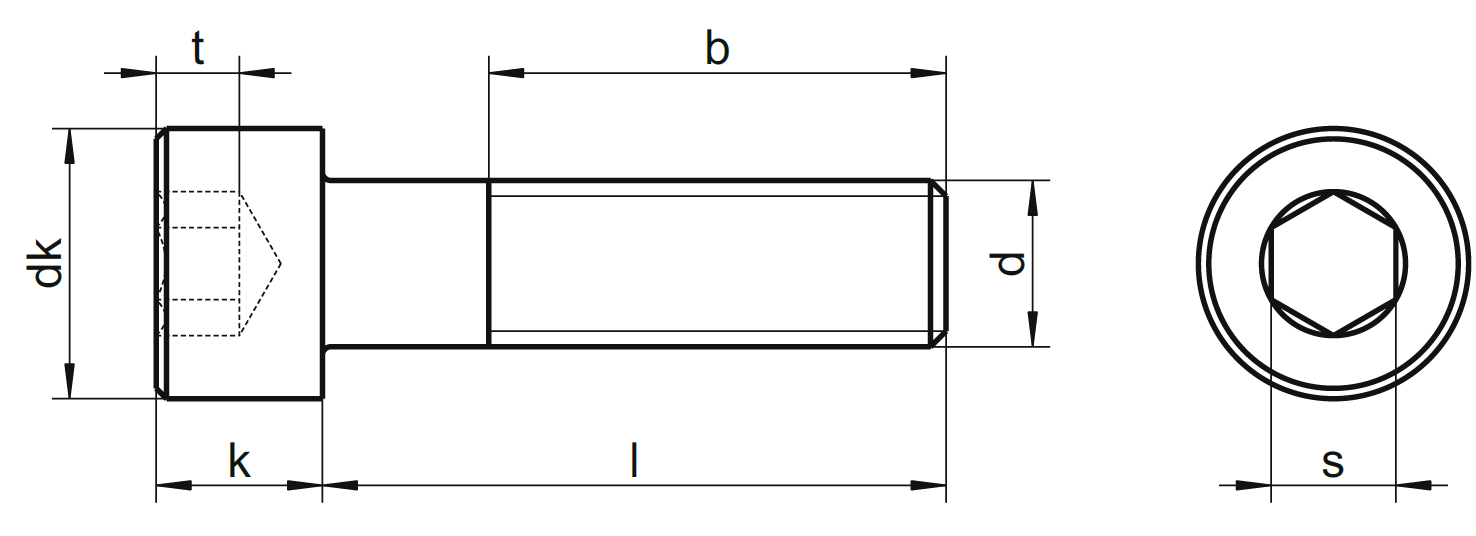

Die Schrauben verfügen über eine definierte Einschraubtiefe (Gewindelänge b), die je nach Schraubenlänge variiert und eine optimale Kraftverteilung im Grundmaterial ermöglicht. Bei längeren Schrauben ist der Schaft teilweise unbehandelt, was Materialkosten reduziert ohne die Funktionalität zu beeinträchtigen.

Materialqualitäten

Edelstahl A2 (1.4301): Der Standardwerkstoff für die meisten Anwendungen bietet eine ausgezeichnete Korrosionsbeständigkeit in Innenräumen und bedingt im Außenbereich. Die austenitische Gefügestruktur gewährleistet gute mechanische Eigenschaften bei Temperaturen von -200°C bis +300°C. A2-Edelstahl ist nicht magnetisierbar und zeigt eine gute Schweißbarkeit.

Edelstahl A4 (1.4401/1.4404): Für erhöhte Korrosionsanforderungen, besonders in chloridhaltigen Umgebungen wie Schwimmbädern, Küstennähe oder chemischen Anlagen. Der Molybdän-Zusatz verbessert die Lochkorrosionsbeständigkeit erheblich. A4-Edelstahl ist ebenfalls austenitisch und nicht magnetisierbar.

Anwendungsgebiete

Zylinderschrauben DIN 912 finden breite Anwendung in:

- Maschinenbau und Anlagentechnik

- Präzisions- und Feinwerktechnik

- Apparate- und Behälterbau

- Automotive und Luftfahrttechnik

- Medizintechnik und Pharmaanlagen

- Lebensmittelindustrie (A4 empfohlen)

- Offshore- und maritime Anwendungen (A4 erforderlich)

Besonders in sichtbaren Bereichen werden diese Schrauben aufgrund ihres ästhetischen Erscheinungsbildes geschätzt. Der versenkte Antrieb reduziert Verletzungsrisiken und bietet Schutz vor Manipulation.

Technische Vorteile

Der Innensechskant-Antrieb ermöglicht deutlich höhere Anzugsdrehmomente als herkömmliche Schlitz- oder Kreuzschlitz-Antriebe. Die präzise Passung zwischen Inbusschlüssel und Antrieb minimiert Verschleiß und verhindert das Ausrunden des Antriebs auch bei wiederholter Demontage.

Die zylindrische Kopfform bietet bei gegebenen Abmessungen das größte Widerstandsmoment und damit die höchste Festigkeit. Dies ist besonders bei hochbeanspruchten Verbindungen von Vorteil, wo maximale Festigkeitswerte bei kompakten Abmessungen gefordert sind.

Die normgerechte Fertigung nach DIN 912 (ähnlich ISO 4762) gewährleistet internationale Austauschbarkeit und vereinfacht die Lagerhaltung in global operierenden Unternehmen.

Montagehinweise

Bei der Montage ist auf die richtige Auswahl des Inbusschlüssels zu achten. Beschädigte oder verschlissene Werkzeuge können den Antrieb beschädigen und sollten rechtzeitig ausgetauscht werden. Das Anzugsdrehmoment sollte entsprechend der Festigkeitsklasse und dem Gewindedurchmesser gewählt werden.

Bei kritischen Anwendungen sollten die Anzugsdrehmomente nach den entsprechenden Konstruktionsrichtlinien (z.B. VDI 2230) berechnet werden. Dabei sind sowohl die Werkstoffeigenschaften als auch die Reibungswerte der Oberflächen zu berücksichtigen.

Die Gewindelänge b ist bei der Konstruktion zu beachten, um ausreichende Einschraubtiefe zu gewährleisten. Als Faustregel gilt: Die Einschraubtiefe sollte mindestens dem 1,5-fachen des Gewindedurchmessers entsprechen.

Anwendungsgrenzen

A2-Edelstahl ist für Innenanwendungen und bedingt für wettergeschützte Außenbereiche geeignet. Bei direkter Witterungseinwirkung oder erhöhter Chloridbelastung ist A4-Edelstahl zu verwenden. In hochkorrosiven Umgebungen können auch Superaustenite oder Nickelbasislegierungen erforderlich sein.

Die maximale Einsatztemperatur liegt bei 300°C für A2 und 400°C für A4-Edelstahl. Bei höheren Temperaturen kann es zu Festigkeitsverlusten und interkristalliner Korrosion kommen. Bei kryogenen Anwendungen unter -196°C sollten die mechanischen Eigenschaften durch Versuche ermittelt werden.

In magnetfeld-empfindlichen Anwendungen ist zu beachten, dass Edelstahl durch Kaltverformung schwach magnetisch werden kann. Für absolute Magnetfreiheit sind spezielle austenitische Legierungen erforderlich.

Qualitätsmerkmale

Die Fertigung erfolgt nach DIN 912 bzw. der ähnlichen ISO 4762, wobei enge Toleranzen für Kopfdurchmesser, Kopfhöhe und Antriebsabmessungen eingehalten werden. Die Oberflächengüte entspricht den Anforderungen für technische Anwendungen und gewährleist eine gleichmäßige Korrosionsbeständigkeit.

Regelmäßige Qualitätskontrollen umfassen die Überprüfung der Abmessungen, der Gewindequalität, der Festigkeitswerte und der Oberflächenbeschaffenheit. Dabei werden sowohl mechanische Prüfungen als auch metallographische Untersuchungen durchgeführt.

Die Rückverfolgbarkeit der verwendeten Werkstoffe ist gewährleistet, was besonders in regulierten Industrien wie der Medizintechnik oder Luftfahrt erforderlich ist.